随着技术的不断进步,精密五金定制行业正迎来前所未有的发展。在这篇文章中,我们将探讨未来五金行业的发展趋势,以及人与机器协作的新篇章。我们了解到随着人工智能和物联网技术的发展,精密五金定制行业正在经历一场革命。通过引入先进的自动化设备和智能化生产系统,企业能够实现更高效、更精确的生产流程。这不仅提高了生产效率,还降低了生产成本,使得五金制品更加符合市场需求。随着消费者需求的多样化和个性化趋势日益明显,精密五金定制行业也在不断拓展其服务范围。从简单的金属加工到复杂的产品设计,企业需要不断创新和改进,以满足不同客户的需求。这要求企业在生产过程中更加注重细节和质量,以提供更优质的产品。我们认为人与机器的协同合作是未来五金行业发展的关键。通过引入智能机器人、自动化生产线等先进技术,企业可以实现更高效的生产过程,提高产品质量和生产效率。这也有助于降低劳动成本,提高企业的竞争力。精密五金定制行业正迎来快速发展的新阶段。通过引入先进技术和创新思维,企业可以更好地满足市场需求,提高生产效率和产品质量。展望未来,我们期待看到五金行业与人的紧密合作,共同开创一个充满机遇和挑战的未来。

本文目录导读:

在当今这个高速发展的时代,精密五金行业正面临着前所未有的挑战与机遇,随着科技的不断进步,传统的大规模生产模式已难以满足日益增长的市场对高精度、高可靠性产品的需求,大型精密五金批量定制应运而生,成为业界关注的焦点,在这一背景下,人与机器的协作成为推动行业发展的关键因素,本文将探讨如何在精密五金定制领域实现人机协作,以期为行业带来新的变革。

人机协作的重要性

人机协作是指人类与机器人或自动化设备共同工作的场景,在精密五金定制领域,人机协作的重要性体现在以下几个方面:

1、提高生产效率:通过引入先进的机器人技术和自动化设备,可以实现生产过程的高效化和规模化,这不仅可以提高生产效率,还能降低生产成本,提高企业的竞争力。

2、提升产品质量:人机协作可以确保生产过程中的每一步都符合严格的质量标准,机器人和自动化设备的精确度高,能够减少人为错误,从而提高产品的一致性和可靠性。

3、增强灵活性和可扩展性:随着市场需求的变化,企业需要能够快速调整生产线以满足不同客户的需求,人机协作系统具有高度的灵活性和可扩展性,可以根据生产需求灵活地添加或更换机器人等自动化设备。

4、促进技术创新:人机协作要求企业在技术层面不断创新,以提高系统的智能化水平,这有助于企业保持技术领先优势,为未来发展奠定坚实的基础。

实现人机协作的关键要素

要实现精密五金定制领域的人机协作,企业需要考虑以下几个关键要素:

1、选择合适的机器人技术:根据生产需求,企业应选择适合的机器人类型,如关节机器人、并联机器人、多轴机器人等,还需考虑机器人的性能参数,如速度、精度、负载能力等,以确保其能够满足生产的高标准要求。

2、优化生产流程设计:人机协作的生产流程设计至关重要,企业应根据机器人的特点和生产需求,设计合理的工作流程,确保各个环节紧密衔接、高效运转,可以通过引入智能调度系统来优化物料搬运、加工等环节,提高生产效率。

3、加强人员培训和管理:人是人机协作系统中不可或缺的一部分,企业需加强对员工的培训和管理,提高他们的技能水平和协作意识,还需要建立完善的激励机制,激发员工的工作积极性和创造力。

4、强化信息通信技术的应用:信息化是实现人机协作的重要手段,企业应充分利用信息技术,实现生产数据、设备状态等信息的实时采集和处理,通过数据分析和人工智能技术,企业可以更好地了解生产过程,优化决策,提高生产效率。

未来发展方向

在未来的发展中,精密五金定制领域的人机协作将呈现出以下趋势:

1、智能化水平不断提高:随着人工智能、机器学习等技术的发展,未来的人机协作系统将更加智能化,机器人将具备更强的自主学习能力和决策能力,能够更好地适应生产环境和变化的需求。

2、柔性化生产能力提升:为了应对市场的多样化需求,未来的人机协作系统将具备更高的柔性化生产能力,企业可以通过调整机器人的配置和布局,实现不同生产线之间的快速切换,满足不同客户的产品定制需求。

3、绿色环保理念融入:随着环保意识的提高,未来的人机协作系统将更加注重环保和可持续性,企业将采用节能型机器人和自动化设备,减少能源消耗和废弃物产生,实现绿色生产。

在精密五金定制领域,人机协作已经成为推动行业发展的关键力量,通过引入先进的机器人技术和自动化设备,企业可以实现生产效率的提高、产品质量的提升、灵活性和可扩展性的增强以及技术创新能力的提升,面向未来,我们有理由相信,在人机协作的引领下,精密五金定制领域将迎来更加广阔的发展前景。

扩展阅读:

在现代工业中,五金制品扮演着不可或缺的角色,从日常用品到高端制造业,五金件的身影无处不在,而当涉及到大型精密五金件的批量定制时,不仅要求高精度、高效率,还需要考虑到人与机器的协调合作,本文将围绕人和大型精密五金批量定制这一主题,探讨如何实现高效、精准的定制生产。

设计和研发阶段

在大型精密五金件的批量定制过程中,设计和研发阶段至关重要,这一阶段需要充分考虑客户的需求,包括产品的功能、性能、尺寸、材料以及生产批量等,还需要进行详细的技术分析和可行性研究,确保设计方案的可行性和经济性。

在设计过程中,三维建模和模拟分析技术的应用可以大大提高设计的准确性和效率,通过使用CAD/CAM软件,设计师可以快速创建产品模型,并进行有限元分析、运动学分析等,以优化设计方案,虚拟样机技术还可以在设计阶段模拟产品的实际工作环境,提前发现潜在问题,减少后续的试制和修改成本。

生产准备阶段

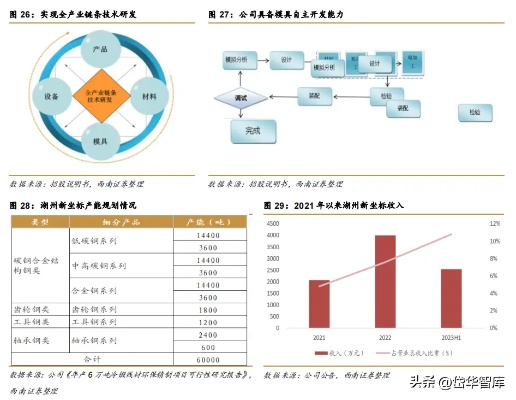

在生产准备阶段,需要根据设计图纸和生产要求选择合适的材料和加工设备,对于大型精密五金件,通常会选择高强度、高精度的材料,如不锈钢、铝合金等,需要对生产设备进行调试和校准,确保设备的精度和稳定性。

生产流程的规划也是这一阶段的重要任务,合理的生产流程可以提高生产效率,减少生产成本,采用自动化生产线可以减少人力成本,提高生产速度和一致性,而针对大型精密五金件的特殊性,可能还需要引入大型数控机床、激光切割机等高精度加工设备。

批量定制阶段

批量定制阶段是整个生产过程中最关键的一环,这一阶段需要确保产品的质量和生产效率,以下是一些关键措施:

1、质量控制:在批量定制过程中,需要建立严格的质量控制体系,这包括原材料的检验、生产过程中的监控以及最终产品的检测,通过使用现代质量管理工具,如ISO9001质量管理体系,可以有效提高产品的质量水平。

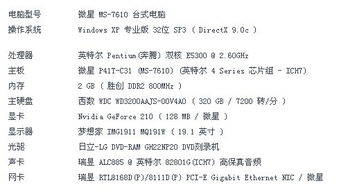

2、生产监控:采用实时监控系统,可以对生产过程中的各项参数进行监控,及时发现和解决问题,通过传感器技术可以监测机床的振动、温度等参数,确保加工过程的稳定性和精度。

3、自动化和智能化:引入自动化和智能化技术可以大大提高生产效率和精度,使用机器人进行上下料,可以减少人力成本,提高生产速度,而智能化管理系统则可以实现生产数据的实时收集和分析,为生产优化提供决策支持。

案例分析

以某汽车制造企业为例,该企业需要定制一批大型精密五金件用于新车型生产,在设计和研发阶段,企业与供应商合作,通过三维建模和模拟分析优化了产品设计,在生产准备阶段,选择了高强度钢作为材料,并引入了多台数控龙门铣床和自动化上下料系统,在批量定制阶段,通过严格的质量控制和自动化生产,确保了产品的质量和生产效率,该企业成功交付了符合要求的大型精密五金件,保证了新车型按时投产。

人和大型精密五金批量定制是一个复杂的过程,需要设计、研发、生产等多个环节的紧密配合,通过应用先进的设计工具、生产设备和管理系统,可以实现高效、精准的定制生产,随着科技的不断进步,人和大型精密五金批量定制将朝着更加智能化、自动化的方向发展,为各行各业提供更加优质的产品和服务。

附表:大型精密五金件批量定制流程图

| 阶段 | 主要任务 | 关键要素 |

| 设计和研发 | 客户需求分析、技术研发、设计方案制定 | 三维建模、模拟分析、虚拟样机技术 |

| 生产准备 | 材料选择、设备选型、生产流程规划 | 高精度材料、数控机床、自动化上下料系统 |

| 批量定制 | 质量控制、生产监控、自动化和智能化 | 实时监控系统、机器人技术、智能化管理系统 |

注:本表旨在提供一个概括性的流程图,实际生产流程可能更加复杂,需要根据具体产品和生产条件进行调整。